Production

Organigramme du flux de production

Processus de moulage

| Étape 1. Équipe d'ingénierie de la fonderie d'investissement - Conception adaptée à la coulée | |

| Les 24 années d'expérience de Lin Chiao dans le moulage d'alliages leur permettent de trouver des solutions innovantes pour un processus de fonderie d'investissement précis et polyvalent. |  |

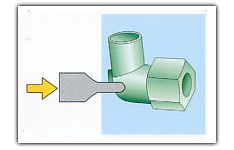

| Étape 2. Condition, temps et stabilité de la cire / injection de cire | |

| Lors de l'injection de la cire dans le moule, la pression de coulée de la cire (7~12kg/cm2 ou 50 kg/cm2), la température de préchauffage du moule, le temps et la température d'injection de la cire, la température de la salle d'injection du modèle en cire et la méthode de refroidissement du moule après l'injection de la cire sont des facteurs importants pour le processus d'injection de la cire. De la cire soluble dans l'eau est également utilisée pendant le processus de coulée. |  |

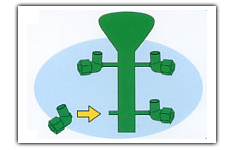

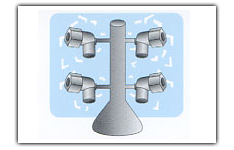

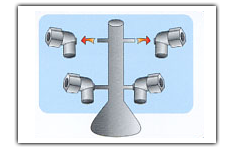

| Étape 3. Assemblage du modèle de cire | |

| Le modèle de cire est retiré du moule, le personnel retire les bavures sur le modèle de cire et s'assure que la surface est propre. |  |

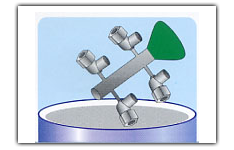

| Étape 4. Fabrication de la coquille du processus de coulée à la cire perdue - Trempage | |

| La coquille en céramique est une combinaison de boue céramique, qui contient de la silice colloïdale, de l'alumine, du stuc, etc. L'arbre est trempé dans la boue céramique pour obtenir l'épaisseur souhaitée. |  |

| Étape 5. Revêtement de sable | |

| Le revêtement de sable prend environ trois jours pour terminer l'ensemble du processus entre le temps de séchage et les procédures. |  |

| Étape 6. Décerclage | |

| La cire est retirée après l'application du revêtement. |  |

| Étape 7. Cuisson du moule en coquille | |

| Les moules de coulée à la cire perdue sont cuits dans un four à 1800 degrés Fahrenheit en utilisant de la vapeur pour éliminer les substances volatiles. |  |

| Étape 8. Coulée de métal en fusion | |

| Le métal liquide est versé dans une coquille de coulée à la cire perdue ; le temps et la température sont des facteurs importants pour cette étape. |  |

| Étape 9. Retrait de la coquille | |

| Retrait de la coquille à l'aide d'une machine à secouer |  |

| Étape 10. Retrait de l'arbre | |

| Le produit de coulée individuel est retiré de l'arbre. |  |

| Étape 11. Finition du produit de coulée | |

| Traitement sans bavure, polissage et meulage. |  |

| Étape 12. Contrôle qualité | |

| Chaque produit de coulée est testé par diverses machines d'essai pour garantir sa qualité. |  |

| Étape 13. Livraison | |

| Contrôle qualité réussi -> Livraison |  |

- Films